甲代烯丙基聚乙二醇大单体(MA24,相对分子质量 2400),工业品,丙烯酸(AA)、过硫酸铵(APS)、巯基乙酸(QE),均为化学纯,P·Ⅱ52.5 硅酸盐水泥。

2.聚羧酸减水剂的合成聚羧酸减水剂是采用 MA24 与 AA 在水溶液中聚合而成。在装有温度计、搅拌器以及氮气保护的三颈烧瓶中,加入一定量的水及 MA24 并搅拌溶解,升温至 60 ℃,配制设计好的 AA、QE 水溶液 P,以及引发剂 APS 水溶液 Q,在规定的时间内分别将溶液 P 和 Q 加入到烧瓶中,滴加完毕后在 60 ℃ 保温,冷却,并用 30%的液碱中和至 pH 值为 7 左右,然后出料。

上述溶液 P 和 Q 分别采用以下 3 种工艺加入。3 种工艺的配方均为:n(MA24)∶n(AA)=1.0∶3.6,APS 与 QE 分别为投料总质量的 0.1%和 0.2%。用高效凝胶色谱(GPC)测试聚羧酸减水剂的分子质量及大单体转化率。测试条件为:凝胶柱为 PL aquagel-OH 20, PL aquagel-OH 40、PL aquagel-OH 60 三根柱子串联;柱子温度 30 ℃;流动相为 0.05 mol/L 的 NaNO3 溶液[V(水)∶V(甲醇)=90∶10];流速为 1.0 ml/min;检测器:1260 示差折光检测器。用聚乙二醇标样校准。

水泥净浆流动度试验:按 GB/T 8077—2000《混凝土外加剂匀质性试验方法》进行测试,减水剂掺量为 0.15%,水灰比为 0.29。

二、聚羧酸减水剂合成工艺的结果与讨论以采用匀速滴加工艺保温 1 h 合成的聚羧酸减水剂样品PC1 为例,经高效凝胶色谱柱分离,示差折光检测器检测,得到的 GPC 流出曲线见图 1 中曲线 a,其含有 2 个峰,前面 1 个大峰,后面 1 个小峰。为了确定每个峰代表什么物质,在 PC1 样品中额外加入 MA24,得到的 GPC 曲线如图 1 中曲线 b 所示。与图 1 中曲线 a 相比,额外加入 MA24 后,后面小峰增大, 且 2 个峰的出峰时间也基本相同,说明图 1 中曲线 a 中前面的大峰代表反应生成聚合物的峰,而后面的小峰代表未参与反应的大单体的峰。

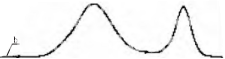

另外,我们对 PC1 反应过程进行了监控,滴加过程中每10 min 取 1 次样测试 GPC,测试不同时间(20、40、60 min)的GPC 图谱(见图 2)。

由图 2 可见,随着反应时间的延长,聚合物的峰逐渐增大,而大单体的峰逐渐减小,说明随着小单体的不断滴加,大单体分子不断参与反应。因此,GPC 谱图能反映出整个反应过程中各个时间段的大单体以及小单体的反应情况。

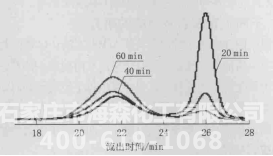

2.不同工艺大单体转化率的研究图 3 为采用 GPC 监控 3 种不同工艺反应过程中各个时间段的大单体的转化率。工艺 1 和工艺 2 从样品滴加的 1 h 内每10 min 取样 1 次,保温每 30 min 取样 1 次,而工艺 3 则在原料加入后的第 10 min、保温 60 min 和 120 min 分别取样 1 次。

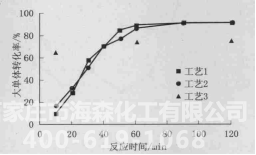

从图 3 可以看出,整体而言,大单体的转化率随反应时间的延长而逐渐增大,工艺 1 和工艺 2 在滴加过程中的前 20min 内及 40~60 min 时,工艺 2 的大单体转化率大于工艺 1 的转化率,而在时间 20~40 min 时,工艺 2 转化率小于工艺 1 的转化率,当保温 30 min 与 60 min 时,工艺 1 和工艺 2 的大单体的转化率基本相同,均能达到 95%以上,因此对这 2 种工艺来说,减水剂样品最终的大单体的转化率是相当的;而工艺 3 采用一次性加料的方式,反应 10 min 时大单体的转化率仅65%,随着保温时间的延长,60 min 时大单体的转化率增加到75%,120 min 时转化率基本保持不变。但是远小于工艺1 和工艺 2 的转化率,即转化率大小为:工艺 1≈工艺 2>工艺3。这是因为大单体MA24 与小单体AA 的反应活性差异比较大,MA24 的活性不及 AA,当二者同时在一起反应时,AA 优先参与反应,导致 MA24 有大量的剩余,造成了原材料的浪费,而工艺 1 和工艺 2,活泼性单体 AA 缓慢滴加的方式,能够极大地促进 MA24 转化率的提高,有利于原材料的充分利用。

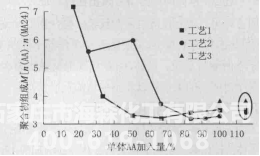

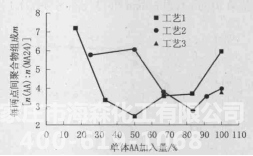

3.不同工艺聚合物组成的研究根据图 3 中各个时间段大单体 MA24 的转化率以及反应过程中投料的量,我们假设每个监测点时滴加入体系中的小分子单体全部参与反应,从而计算出每个监测点时前面所有反应生成聚合物的平均组成 M(见图 4,圆圈内点代表最终产物的测试结果);以及每 2 个监测点之间反应生成聚合物的平均组成 m(见图 5)。

图 4 表明,随着小分子单体 AA 的加入,无论是匀速滴加工艺 1 还是变速滴加工艺 2,在测试点前生成的所有聚合物的平均组成 M[n(AA)∶n(MA24)]的值逐渐减小(工艺 2 的50%投料除外,可能是实验误差),且在单体 AA 加入量为25%~80%时,工艺 2 的 M 值大于工艺 1。当 AA 全部加入时, 聚合物的平均组成趋于接近。具体而言,工艺 3 的 M 值最大, 这是由于其大单体剩余量比较多,导致参与反应的量相对偏少,因而比值偏大,因此,M 工艺 1≈M 工艺 2<M 工艺3。

图 5 反映了不同时间段内生成聚合物分子的平均组成, 工艺 1 和工艺 2 各个时间段内聚合物组成 m[n(AA)∶n(MA24)]的值随着单体 AA 的加入,先减小后增大,呈现“U”型,即 2 个端点的 n(AA)∶n(MA24)最大,因此羧基含量也最高,而中间的羧基含量较小;工艺 2 在单体 AA加入量为 25%~65%时,n(AA)∶n(MA24)远大于工艺 1,导致其羧基比例高的聚合物在整个聚合物中所占的比例比工艺 1 大。

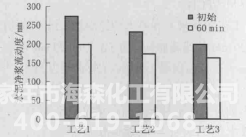

4.减水剂性能研究图 6 比较了 3 种不同工艺合成减水剂的分散性能。

由图 6 可见,工艺 1 合成的减水剂分散性最好,而工艺 3合成的减水剂分散性最差;掺工艺 2 合成减水剂的水泥净浆在搅拌过程中存在明显流动度损失现象。工艺 3 的大单体转化率最低,原料利用率低,导致相同掺量时,样品中的有效成分降低,分散性能降低。而对于工艺 1 和工艺 2 而言,两者样品最终的大单体转化率基本相同,但是分散性能却有差别,说明不同的滴加工艺对聚合物结构有影响,从而引起产品性能的差异。

从前面的分析可知,工艺 1 和工艺 2 合成的聚羧酸减水剂平均组成 M 基本相同,但是每 2 个监测点内聚合物的平均组成 m 存在很大的差异(见图 5)。因此,我们认为是聚合物的组成对产品性能起决定性作用,工艺 2 使聚合物的 m 值较大的比例偏高,即羧基含量偏高。根据减水剂的分散机理,减水剂分子中的羧基容易在水泥颗粒表面吸附,但过高的比例反而会降低聚合物的分散性,因此匀速滴加工艺比变速滴加工艺合成的减水剂对水泥的分散性能更优异。综上,聚羧酸减水剂的工业化生产中要严格控制生产工艺,否则对产品的性能会有很大的影响。

三、聚羧酸减水剂合成工艺的结论采用 GPC 跟踪了匀速滴加(工艺 1)、变速滴加(工艺 2)和一次性加料(工艺 3)3 种工艺合成聚羧酸减水剂过程中大单体的转化率情况,进而推算出每个取样点时所有反应生成羧酸减水剂的平均组成以及每 2 个取样点间反应生成聚羧酸减水剂的平均组成。结果表明:

(1)大单体的转化率随着滴加时间的延长逐渐增大,不同工艺合成减水剂的转化率为:工艺 1≈工艺 2>工艺 3。

联系人:范女士

手机:18603311238

电话:13032684758 18932913086

邮件:2332581861@qq.com

地址:河北省石家庄市平安北大街158号紫晶广场A座12层